卷筒纸凹版印刷机

日期:2020-08-07 17:03 作者:admin

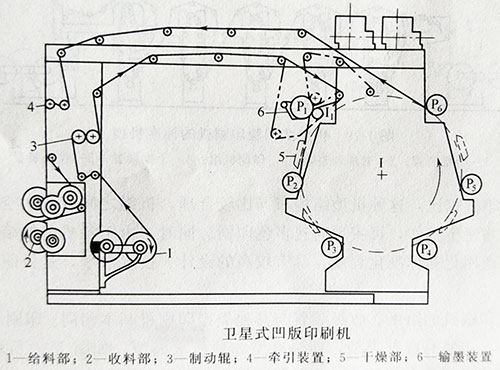

卷筒纸凹版印刷机是指用卷筒纸进行凹版印刷的机器。按滚筒部件的排列形式有两种机型,即卫星式凹版印刷机和机组式凹版印刷机卫星式卷筒纸凹版印刷机。

星式凹版印刷机是在大的共用压印滚筒周围设置各色凹版滚筒的凹版印刷机,其基本构成如图所示。

本机承印物由给料部解卷后经传纸辊进入印刷装置,可连续完成六色套印;也印装置完成一面单色另一面五色的印刷。印刷后由收料部进行复卷。

由于各色组印刷尺寸不同,印版滚筒的直径也就有所不同,因此,印版滚筒与压印滚筒的距应能进行调整。一般而言,都是通过改变印版滚筒的高低位置和左右位置来实现的。

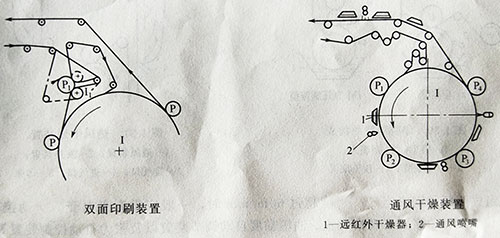

若在第一色印刷机组设置双面印刷装置,可以实现单面多色或一面单色,另一面多色印刷的要求,其基本原理如图1-27所示,在第一印版滚筒右侧增设一压印滚筒1。增设的压印滚筒有两工作位置。根据需要可进行调整。当进行单面多色印刷时,增设的压印滚筒处于图示实线位置,承印物按图示实线传送路线从印版滚筒与增设压印滚筒1(实线)中间通过,进行第一色印刷,而后进行其他各色印刷。当双面印刷时,将增设压印滚筒调整到图示虚线位置,这时改变走路线,使承印物按图示点划线所示方向传送,承印物则可在印版滚筒与增设压印滚筒1(虚线)中间通过进行一面的单色印刷,而后,从第二色组开始进行另一面的印刷。

由于卫星式凹印机机组间的空间距离很短,干燥装置一般选用结构紧凑的远红外线干燥器其基本布局如图128所示。由于塑料薄膜的热变形较大,所以应特别注意合理控制干燥温度。

机组式卷筒纸凹版印刷机

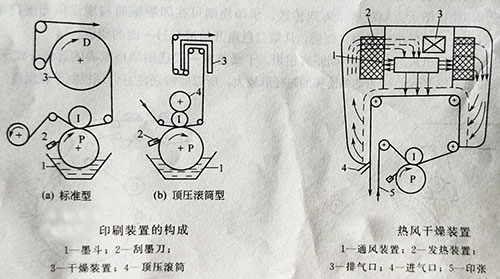

机组式凹版印刷机的标准机型如图所示。

与卫星式凹印机相比,这种机型结构布局比较合理,机组之间有较大空间,有利于设备的安装与调整,并便于操作,可实现高速多色印刷,同时,由于各机组的结构相同的系列化、通用化和标准化程度,具有较高的设计、技术水平,是目前卷筒纸凹印标准机型。

机组式凹版印刷机的给纸、收纸装置与其他类型印刷机基本相同。印刷装置按印刷滚的构成形式分类,主要有两种类型,即标准型和顶压滚筒型,如图所示。顶压滚筒为了增加压力实现油墨的良好转移。一般凹版印刷机所需印刷压力为12~15MPa。

机组式凹印机的干燥装置主要有两种类型,即干燥滚筒型和热风干燥装置。

干燥滚筒型:采用水蒸气加热或电加热方式使干燥滚筒表面辐射热能,印品直接与干燥滚筒表面接触使印迹固化,图 所示干燥装置就属此种。这种干燥装置干燥效果较目前得到广泛应用,但容易引起印品的伸缩变形。

热风干燥装置:下图为热风干燥装置的基本构成。本装置由发热装置、通风装置和排气口等组成热风干燥室,印张从热风干燥室内通过进行干燥。通过调整风量大小来控燥速度,采用这种干燥装置,印张变形较小,有利于保证印品质量。印张经热风干燥后一般还应由冷却辊进行冷却。

机组式凹版印刷机当印刷速度超过60m/min时,一般应设有光电套准自动控制装置、自动正位装置、印品同步观察装置、油墨粘度自动调节装置以及张力自动控制装置等附属装置,附属装置是现代机组式凹印机的重要组成部分,基本决定了整机的工作性能和技术水平。

1.套准与检测装置保证机组之间一定的套准精度,其套准误差一般不超过0.1套准误差的调整包括纵向套准误差和横向套准误差的调整。

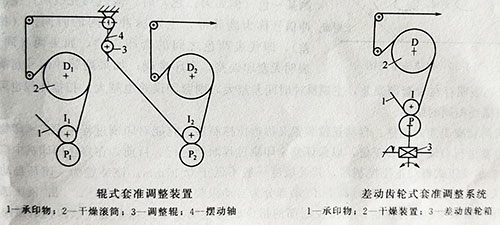

纵向套准误差调整:纵向套准误差即沿承印物进纸方向套准误差。纵向套准误差的调整种方式,一种是改变各色机组之间纸带通路的长度以调整纵向印刷位置,如图1-32所示,这种装置结构简单,调整方便,在凹印机中得到广泛应用;另一种是通过改变各印版滚筒周向回转角度来实现纵向套准误差的调整,如图1-33所示,在各机组印版滚筒的传动齿轮与主动轴之间设置差动齿轮箱,通过差动齿轮使印版滚筒转动一定角度,以达到改变印版滚筒周向位置之目的,实现纵向套准误差的调整。

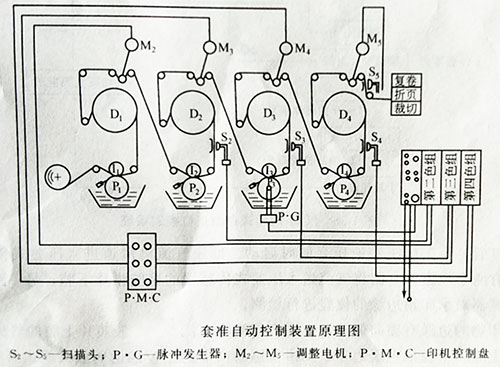

纵向套准自动控制系统:在多色、高速凹版印剧机中应设置纵向套准自动控制系统保证在印刷过程中能及时、快速、自动地调整套准误差,自动控制系统的基本原理如图所示。

从第二个印刷单元起装有光电扫描头S2、S3、S4,分别检测各单元的套印标记。检测信号送入自动套准装置电子控制台,经三个独立的数控电路运算处理后,发出补偿调整信号,控制调整电机M2、M3、M4,驱动补偿调节辊摆动,调节印刷单元间卷筒印刷材料的张力,从而校正套印误差。P·G为脉冲信号发生器,随着某印版滚筒转动,发出系统的同步控制脉冲。D1~D4为干燥器。

目前印刷机上对图像信号的输入普遍采用CCD扫描技术,套印标记的检测方法分为平放式和垂直式两种。

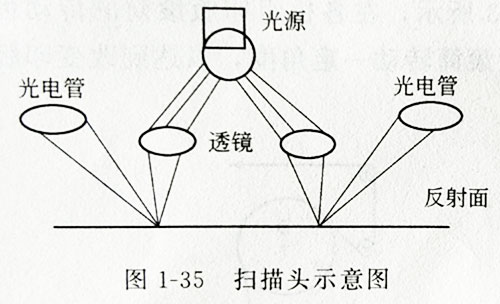

扫描头由一个光源、两个聚光透镜和两个光电倍增管组成。

在印刷过程中,扫描头监视印刷品上的套印检测标记。马克线在扫描头下通过时,进入光电倍增管的光量发生变化,光电倍增管将光量变化转换为电流变化,输出一个电流脉冲,一般以第一色的马克线为基准。其产生的脉冲信号称为主脉冲,检测某一色(例如第二色)时,该色马克线所产生的脉冲信号称为副脉冲,主副脉冲之间的时间差(相位图1-35扫描头示意图 差),即代表两色之间的套印误差,如果两者同步 表明无套印误差,套印准确;如果副脉冲信号超前或滞后,则表明存在着套印误差,主副脉冲时间差越大,则套印误差也越大。扫描图像也可得到与扫描线相同的结果。

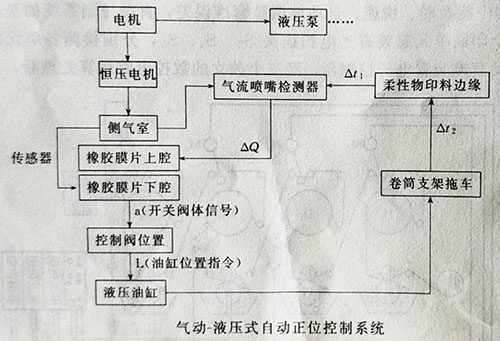

横向套准误差的调整:自动正位装置又称边位控制器,它能对印刷过程中卷筒承印物的横向位置进行自动导向和正位,以保证整个印刷过程顺利进行。目前,在多色凹印机中广泛采用气动液压式自动正位控制器,其灵敏度一般不低于0.15mm。该装置为一闭环自动控制系统,由气动与液压两部分组成。气动部分为自动跟踪检测部,发出调整指令;液压部分为液压伺服机构和执行机构,根据控制部的指令驱动卷筒支架的拖车实现承印物的横向位移,其控制调整原理如图所示。

电机通电后,恒压风机和液压泵同时启动。恒压气流沿风道进入压差式传感器的侧气室。侧气室有两个风道,一路将气流送入压差式传感器的橡胶膜片下腔,另一路通过气流喷嘴和气流检测器对承印物边缘的位置进行检测。

如果承印物的边缘有横向偏移量,那么气流检测器输人橡胶膜片上腔的气流就会产生气流变化,即上腔与下腔出现压力差,则由传感器内部的二位四通阀放大发出开关阀体信号,以改变阀体位置,作为液压油缸的位移指令,以驱动液压油缸活塞运动,带动卷筒支架拖车沿导轨横向移动,以改变承印物边缘的横向位置。

2.印品同步观察装置在印刷过程中不停机观察印品的 Q色彩和套准的瞬间变化情况而设置的监视系统,即印品在线检测系统。该系统通过图像采集单元(如CCD摄像镜头),先对定数量的合格产品进行图像采集,去除随机因素的影响,获得印刷版面的标准图像作为模板,然后在印刷生产线上采集待检图像,将采集到的每一帧待检图像与标准图像进行对比分析,根据比较结果确定生产线上的产品是否符合质量要求,是电针棒;3一半导体层压力否存在缺陷并判断缺陷的位置。找出有质量问题的图像,从而发现该图像所对应印刷品的质量问题,最后调节相应的印刷部件,实现对印刷品质量的在线控制。

3.油墨黏度自动调整装置由于溶剂的不断挥发,使油墨的黏度上升而流动性下降,设置油墨黏度自动调整装置,以保证印刷过程中油墨性能的稳定性。

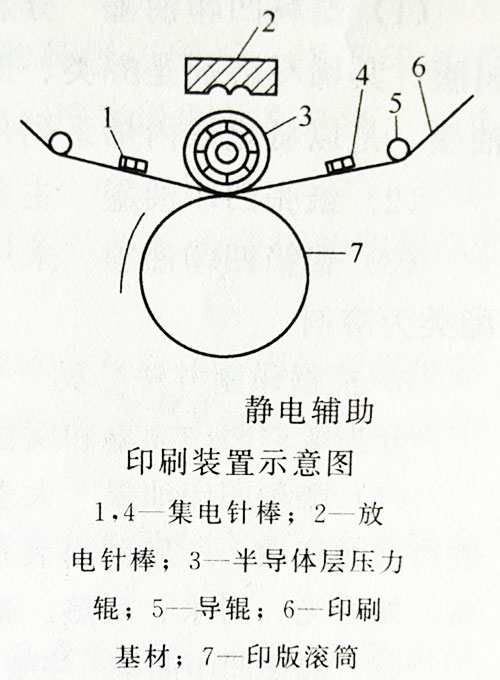

4.静电辅助印刷装置设计静电压印滚筒,以提高印版上油墨的转移率,这种方法被称之为静电辅助印刷。静电辅助印刷是以压印滚筒作为正极,印版滚筒作为负极,在电场作用下,使带有负电荷的油墨向带有正电荷的承印物表面转移。静电辅助印刷装置的主要部件有:静电发生器、放电针排、消电荷针排等,如图所示。