柔性版印刷机的主要部件

日期:2020-09-09 16:05 作者:admin

当前柔性版印刷机发展较快,既能进行多色套印,又能进行模切、覆膜、打孔、裁切等多种功能,可对纸张、纸板、塑料薄膜、不干胶等不同承印材料实现精美印刷,因此现代柔印机不仅具备多色的基本印刷机组,以及具备给纸部、输墨系统、滚筒部件、干燥冷却部和收料部等之外,还可增设连线加工装置(如模切、覆膜等)、自动调节和自动控制系统以及其他辅助装置等,以满足当前印刷技术发展的需要。

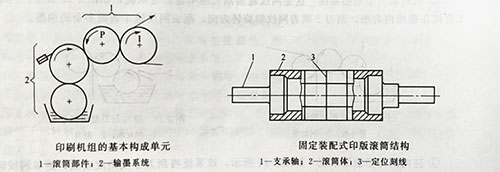

但是不论柔印机如何发展,柔印机各印刷机组必须由两部分组成,即滚筒部件和输墨系统。

印刷部件

柔性版印刷机的特点之一是可以印刷不同纵向长度的图文,因此,柔性版印刷机一般都配有一套与常用印件规格相应的印版滚筒。对于层叠式或机组式柔性版印刷机,压印滚筒的直径较小,结构比较简单,而卫星式柔性版印刷机上的压印滚筒因尺寸较 作条件特殊,其结构有多种形式,相对复杂。

印刷机组的印刷部件主要包括印版滚筒和压印滚筒。印版滚筒与压印滚筒直接压印,完成图文印剧,滚筒的精度对印刷质量有着直接的、重要的影响,因此滚筒的加工要求非常精密。为提高滚筒部件运动的平稳性,滚筒传动齿轮一般采用小压力角的斜齿轮,并采用外侧传动方式。

1.印版滚筒印版滚筒体一般采用无缝钢管。与其他印刷机的印版滚筒一样,由滚筒体、滚枕、滚简传动齿轮等组成。

印版滚筒的形式根据滚筒体的结构特点不同,主要有两种形式,即整体式和磁性式。

整体式印版滚筒:采用整体式的滚筒结构,对于卷筒纸柔性版印刷机,其滚筒体不设空当。装版时用双面胶带将印版粘贴在印版滚简体表面。

磁性式印版滚筒:滚筒体表面由磁性材料制成,而印版的版基层为金属材料,装版时将金属版基的印版靠磁性吸引力直接固定在印版滚筒体上。

下图为固定装配式印版滚筒的结构图 这种结构时,滚筒体2与两端支承轴采取过盈配合,加热后装配为一体,然后对滚筒体及支承轴进行切削、磨削加工,以精确保证两者的同轴度。在滚筒体表面沿轴向和周向还加工有若干条浅细的定位刻线3,作为粘贴印版时的定位基准。机加工后,滚筒体表面镀上一层硬铬,以防锈蚀,并提高表面光洁度。

柔性版印刷机一般都配有20根甚至更多的直径不一的印版滚筒,以得到各种尺寸的重复印刷长度,适应印件规格的需要。

2.压印滚筒

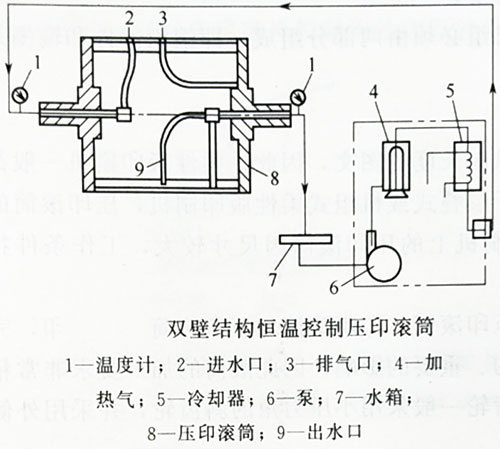

①卫星式柔性版印刷机的压印滚筒压印滚筒是这种机型的核心部分,大多采用铸铁 压印滚筒材料,少数由钢辊制成。现代高速印刷机大多采用双壁式结构,双壁腔内与冷却水循环系统相连接,以词节和控制滚筒体的表面温度,如图。

②机组式和层叠式柔性版印刷机的压印滚筒压印滚筒的构成与印版滚筒基本相似。对压印滚筒的基本要求主要包括两个方面 方面,压印滚筒的印刷直径应等于印版滚筒的印刷直径,这是消除重叠印、光晕和脏版等故障的基本措施;另一方面,应严格控制压印滚筒的加工精度,以实现理想的印刷压力。

由于柔性版和承印材料的厚度都有误差存在一定的不平整性,为了保证柔性版在整个幅面上都接触到承印材料,就要增加印刷滚筒对承印物的压力。柔性版本身有弹性,当受到垂直压力作用时,柔性版就会在水平方向膨胀变形,导致承印物上的实际着墨面积比理想面积大。另外柔性版上网点顶部的油墨受到柔性版和承印物的挤压也会沿网点的边缘向外扩张。压力越大,扩展越严重,由于油墨的吸光特性和承印物的光散射作用,会形成扩散晕影使印张上的网点比原版上的网点面积大。柔版印刷中应该尽量保持“零压力”,一般来说压 力控制在1~3kgf/cm2(约0.1~0.3MPa)。

输墨系统

柔性版印刷机的输墨系统,类型较多,一般采用短墨路系统。

(1)形式及其特点

①双辊型输墨系统这是现在柔性版印刷机的基本模型,如图212所示。墨斗辊1和网纹辊2以不同的线速度转动,传递油墨。

一般情况下,墨斗辊的表面线速度低于网纹辊表面线速度,使墨斗辊在向网纹辊传墨的同时,还具有刮去网纹辊上多余油墨的作用。

②顺向刮刀型输墨系统这是网纹辊加刮刀的单辊输墨系统,如图2-13所示。网纹辊1直接在墨槽内着墨,刮刀2顺着网纹辊旋转方向,刮去网纹辊1表面多余的油墨

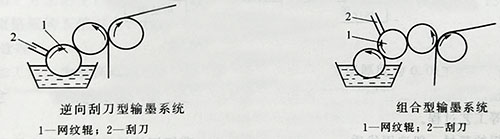

③逆向刮刀型输墨系统如图2-14所示,该系统将刮刀2反角度安装,逆着网纹辊1方向在网纹辊上刮墨。

这种方法可以减少刮刀刮墨时对网纹辊的磨损,保证网纹辊的精度,使网纹辊可靠使用期延长,并可除去网纹辊表面微小异物,防止网眼堵塞。使用正向刮刀,刮刀角度为60°~65°,油墨在液体压力的作用下堆积起来,容易损坏刮刃;而使用反向刮刀,角度减少到30°~40°,消除了堆积现象。

④组合型输墨系统这种方式是前三种的综合型,具有它们各自的特点,如图所示。刮刀的安装方向可以是正向,也可以反向。墨斗辊与网纹辊1可以同步,也可以不同步,由网纹辊和刮刀来准确地控制供给印版的墨量。

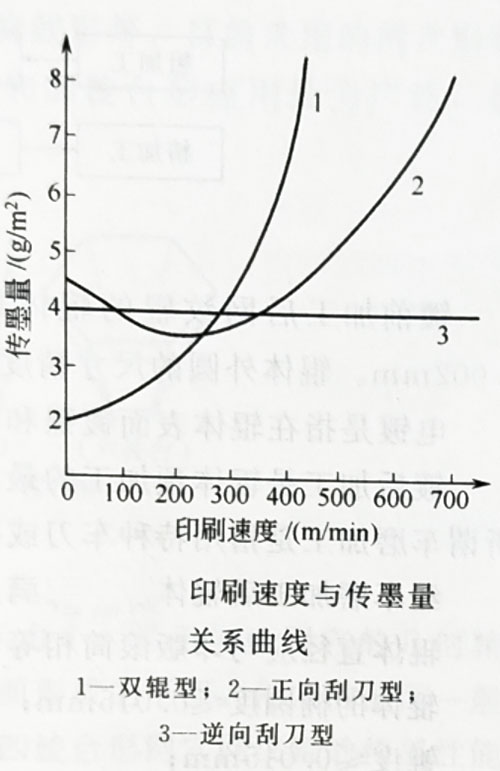

(2)输墨系统的输墨性能对上述几种输墨系统分别进行印刷试验发现,当改变印刷速度时,测定各输墨系统的传墨量,得到印刷速度与传墨量变化的关系曲线,如图所示。

由此可以得出如下结论

①采用双辊型输墨系统,当印刷速度小于200m/min时,印刷速度对传墨量的影响较小,当印刷速度由200m/min增加到400m/min时,印刷速度增加1倍,传墨量则增大到3倍左右,这说明印刷速度对传墨量将产生很大影响,其输墨性能较差。

②采用正向刮刀型输墨系统,印刷速度提高,对传墨量产生一定影响,但影响并不十分显著,特别是当印刷速度小于500m/min的范围内,其输墨性能较好。

③采用逆向刮刀型输墨系统,无论印刷速度如何变化,其传墨量基本保持稳定,说明其输墨性能最佳。因此,对于网点印刷应采用逆向刮刀型输墨系统。

(3)输墨系统的离合装置在柔性版印刷中,由于使用速干型油墨,当印版滚筒与压印滚筒离压时,输墨系统不应停止转动,否则,网纹辊上的油墨层就会固化。因此,当印刷滚筒一旦离压,输墨系统应继续处于回转状态,但网纹辊相对于印版滚筒来说,则应处于离压位置,为此,网纹辊应设离合压装置。